製品開発におけるデザインデビューの必要性と実施タイミングについて

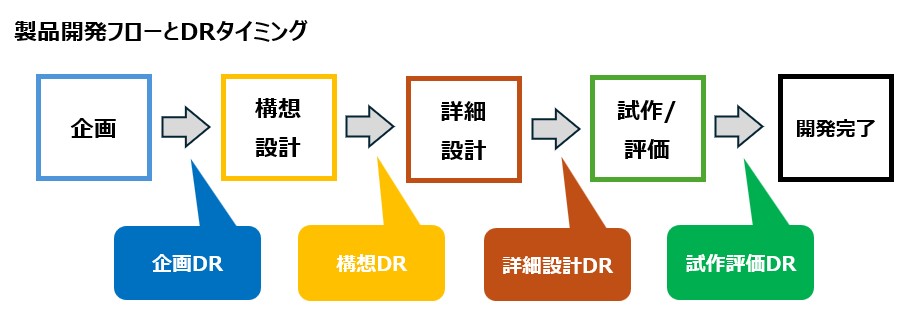

組み込み機器含めた製品開発において、デザインデビュー(DR)は、企画、構想、設計、試作・評価といった各フェーズの前段階で実施され、次のフェーズに移行できる状態まで進んでいるかを判断する工程となります。 デザインレビューの目的は、企画・開発からの製造フェーズに至るまで、製品の品質を確実にするものであり、フェーズ移行後の手戻りを防ぐという役割も果たします。

デザインレビューの必要性

製品開発に伴って決定される品質やコストは、設計段階で全体の80%以上のウェイトを占めるといわれます。従って設計段階でのミスは、後の工程になってから修正するほど無駄なコストや後戻りによる開発日程の遅れにつながります。

デザインレビューはプロセスの関連するメンバーや専門知識を持った複数人の視点を取り入れることで、設計者が見落としがちな問題点を発見し、初期段階で製品の品質を高く作り込み、後工程での無駄をなくすための仕組みです。以下にデザインレビューを実施することによって得られるメリットを紹介します。

品質の向上

デザインレビューを行うことで、製品やサービスの問題点や不備を早期に発見できます。設計開発の各フェーズで「品質」「納期」「コスト」などの観点から複数の専門家が集まってレビューを行うことで、潜在的な問題点を早期に発見・修正できるため、製品やサービスの品質向上につながります。

開発時間の短縮

デザインレビューにより潜在的な問題や不備を早期に発見、修正することで、開発プロセスの後戻りが低減されます。構想段階、設計段階、試作段階などいくつかの段階(フェーズ)に分けて問題がないか確認することで、問題が大きくなることを防ぎ、万が一問題が起きた場合も解決までの時間をできるだけ短くする効果が望めます。

開発力の強化

デザインレビューは設計開発フェーズを見直すことにつながり、開発力の強化につながります。

要所での各評価は、適切な設計や開発のために重要であり、開発の結果をもとに、デザインレビューの在り方や設計や開発プロセスの改善を繰り返すことで、組織の設計力や開発力向上と効率化につながっていきます。

組み込み機器の開発・設計にあたっては、仕様検討・構想設計・詳細設計から開発完了まで、重要なプロセスに沿って進められます。一般的な組み込み機器の開発・設計フローの一例を以下に示します。開発をスムーズに進めるためには、要求する製品の仕様を明確に伝える必要があります。

デザインレビューを行うタイミングについて

一般的な製品開発のフロー(手順)をもとに、デザインレビュー(DR)を行うタイミング及び各DRの内容について、以下に示します。

開発の流れは、①仕様検討/構想設計、②詳細設計、③試作及び評価と大きく三つのステップに分けることができます。ここでは、各ステップの内容について紹介します。

①ステップ1(仕様検討・構想設計)

構想設計・仕様検討の段階では、お客様からの企画・要求仕様に対し、要求仕様を達成できるように全体構想の設計を進めます。このステップでいかに要求仕様を満たした構想設計を行うことができるかが非常に重要なポイントになります。目標達成のために、どのような技術を活用するのか?要求される規格に対して実現方法は?開発にどのようなアプローチをとるのか?等の計画を練ります。このステップでは、DR(デザインレビュー)を活用し、「要求仕様と構想設計の整合性に問題ないか?」など細かく検証し、お客様の要求される内容を実際の形へと落とし込む工程といえます。

②ステップ2(詳細設計)

ここでは、構想設計で確定した仕様を基に、回路設計、ソフトウェア設計、機構設計と具体的な設計を進めていきます。システム全体を意識して、開発費用や開発スケジュールと照らし合わせた設計を行う必要があります。回路・基板設計の領域では、ノイズ対策・発熱対策により、いかに開発する機器が安定的な動作を実現できるか、機構設計の領域では、機器の小型化や軽量化に対して、強度的に問題ないのかを意識した設計が必要となってきます。つまり、詳細設計の段階では、開発する機器の品質に直結する作業となります。

③ステップ3(試作・評価)

詳細設計まで完了したら、試作・評価のステップに入っていきます。試作製造を行った試作品に対して、仕様通りの動作をするかの“機能試験”、電気的に過負荷を与えて問題ないか等の“電気的試験”、使用する環境、耐久性に問題ないかの“信頼性試験”など幅広い試験を行い、品質に問題ないか確認を行います。また、生産を行うのに問題ないか組立性、生産性等についての評価もここで行います。

この試作品の評価を経て、開発した組み込み機器に問題がないか、どこを改善すべきかといったフィードバック、設計データの修正に移っていきます。このステップは機器の性能だけでなく、量産化を実現する上で、欠かせないステップとなります。

以上が、組み込み機器の開発の流れになります。この後、量産化に向けたステップに入り、具体的な組み込み機器の量産に向けて動いていきます。

組み込み機器の開発なら、当社にお任せください。

組み込み機器 受託開発・生産センターを運営する株式会社サンエスは、組み込み機器の受託開発を行っています。また、当社は、回路設計・基板設計、メカ設計といったハードウェアの設計領域から、組み込みソフトウェア、システム開発といったソフトウェア領域まで、一貫対応が可能です。 お客様のご要望にお応えするために、要件の整理、要求仕様書の作成など徹底してサポートしますので企画段階から是非ご相談下さい。

技術情報・技術コラム

- 組み込みソフトウェア

- 組み込みハードウェア

製品開発におけるデザインデビューの必要性と実施タイミングについて

- 組み込みソフトウェア

- 組み込みハードウェア

組み込み機器の開発・設計の流れについて

- マイコン制御

組み込み機器の開発を依頼するに当たってのポイント

- マイコン制御

マイコン周辺回路 設計開発のポイント

- マイコン制御

マイコンの割り込みハンドラとは

- 電子回路設計

- 組み込みハードウェア

- マイコン制御

ダンピング抵抗とは 設置のポイント

- 電子回路設計

- 組み込みハードウェア

- マイコン制御

マイコンのシステム制御について

- 電子回路設計

- 組み込みハードウェア

- マイコン制御

電子回路設計の注意点

基板実装とは、プリント基板に電子部品をはんだ付けして接続し、電子回路として機能させるプロセスです。製作したプリント基板には、はんだ付けされていない配線だけが配置されており、これに各種電子部品を取り付けることで、電子回路を完成させます…

- 基板実装

基板実装の流れに関して解説!

基板実装とは、プリント基板に電子部品をはんだ付けして接続し、電子回路として機能させるプロセスです。製作したプリント基板には、はんだ付けされていない配線だけが配置されており、これに各種電子部品を取り付けることで、電子回路を完成させます…

- 電子回路設計

- 組み込みソフトウェア

- 組み込みハードウェア

電子回路設計とは?回路設計委託先を選定するポイントも紹介!

電子回路設計とは、電子デバイスや回路を設計し、それらを組み合わせて電子機器の機能や性能を実現するプロセスです。回路設計では、センサーやマイコンなどの様々な電子部品を選定し、回路図や部品表を作成します。実際に基板上にある部品の種類や値、接続方法などを考えて作業します…