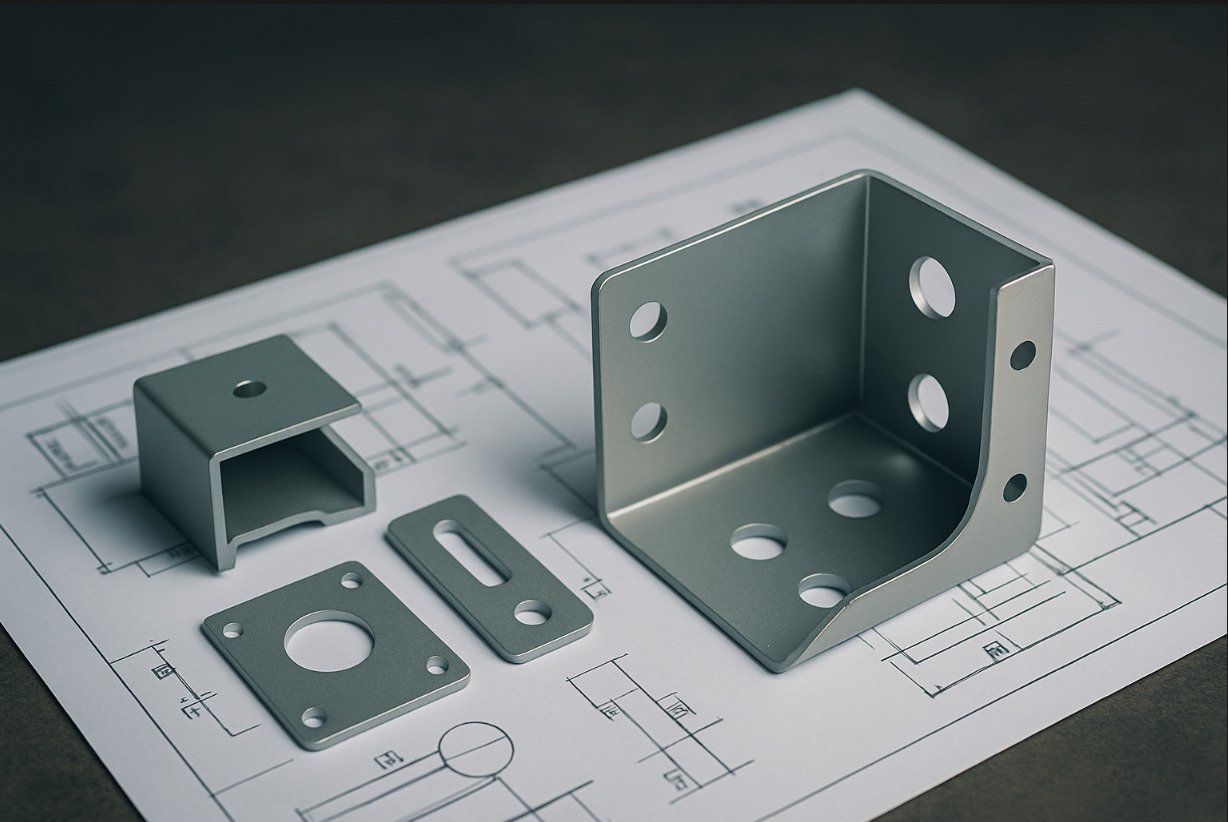

板金構造部品の設計最適化とコストダウン手法

産業機器や家電、OA機器など多くの製品において

筐体・フレーム・ブラケットといった板金構造部品は欠かせない要素です。

板金部品は機械的な支持構造であると同時に、放熱・ノイズ対策など

製品の信頼性やユーザビリティにも密接に関わります。

一方で 設計段階のちょっとした工夫がコストに大きく影響する領域でもあります。

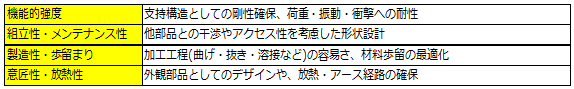

板金部品の役割を理解した設計アプローチ

板金部品は 単に「金属で形を作る」だけではなく、

強度・精度・組立性・外観を同時に満たすことが求められます。

製品全体を設計する上で 以下の観点を抑えておくことが重要です。

つまり 板金設計は「材料」「構造」「工程」「機能」をバランス良く整理し、

最小コストで最大機能を発揮させる“総合設計”なのです。

コストダウンの基本は「設計段階」で決まる

製品コストの約70~80%は設計段階で決まるといわれています。

板金部品では 形状・厚み・工程数・部品点数などを最適化することで、

材料費・加工費・組立費を大きく削減できます。

効果的な設計ポイントは以下の通りです。

1.板厚の最適化

強度余裕を過大に見込むと重量と加工コストが増加

CAE解析を用いて荷重や応力分布を可視化し 必要最小限の板厚を選定

2.共通部品化・モジュール化

同様形状のブラケットや固定プレートを共通化することで 金型費用や管理コストを削減

3.抜き形状のシンプル化

内角Rや曲げ方向を統一化することでプレス型構造が簡素化され 生産性が向上

当社が開発を支援する制御盤や業務機器でも、これらの工法改善を通じて コストだけでなく

量産安定性も向上させています。

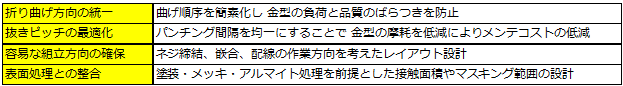

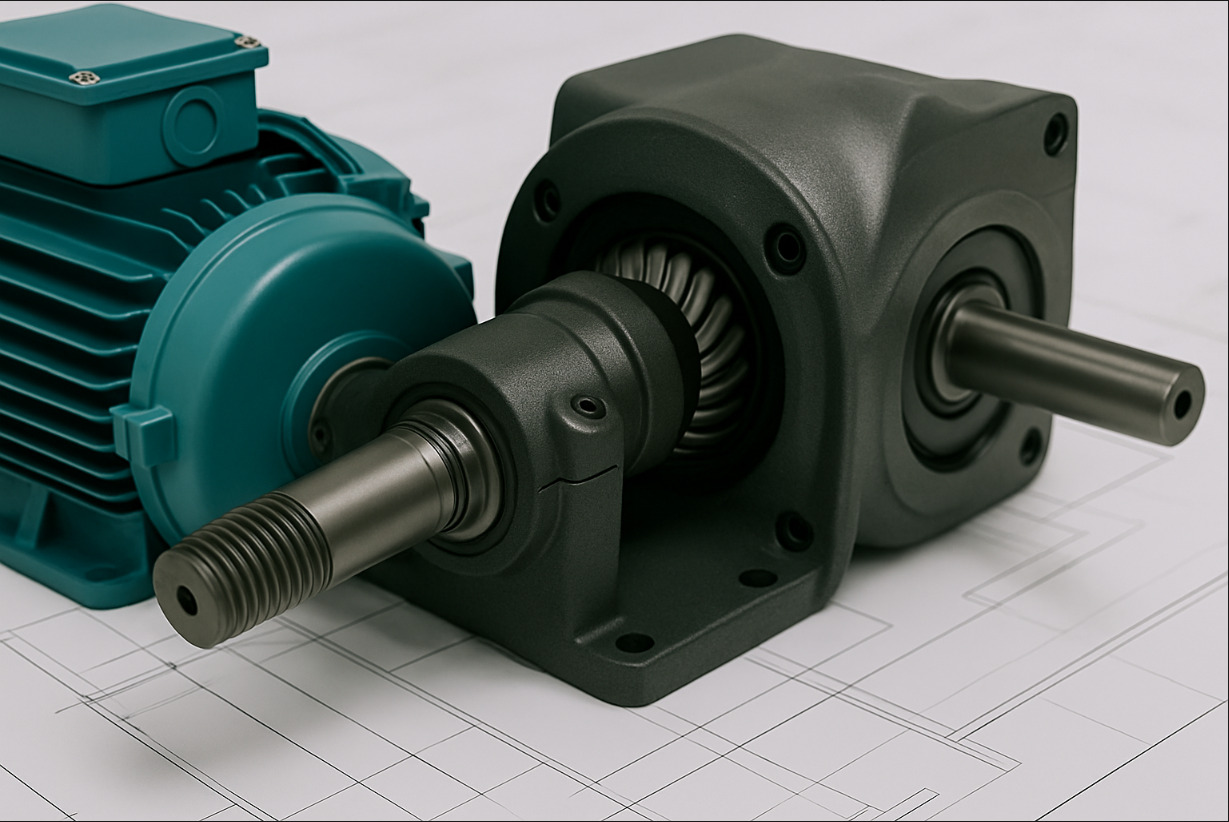

加工プロセスを意識した設計最適化

板金設計では 加工プロセスを理解したうえでの設計配慮が不可欠です。

設計段階で以下の要素を考慮しておくことで、トラブル防止とコスト低減が両立できます。

これらは3D CADモデル上で事前にシミュレーションし

組立工程を仮想的に確認することで精度高く検証できます。

特に多品種少量生産では、工程設計の工数削減に直結します。

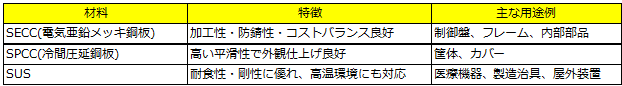

材料選定と構造信頼性の両立

板金材料は用途によって特性が異なり コストと性能の両面を見極めることが大切です。

代表的な材料とその特徴を整理すると以下の通りです。

特に室内機器ではSECCが基準材として使われ

必要に応じてSUSやアルミ材に置き換えることで軽量化や強度向上を図ります。

CAE解析を組み合わせることで、安全率を確保しつつ素材削減を実現することが可能です。

おわりに

板金部品のコストダウンを継続的に進めるためには、「設計と製造部門の連携」が不可欠です。

3D CADモデルを基に、展開図・加工指示・治具構造などを共有できる体制を構築すれば

手戻りを減らすことが可能な開発フローを実現します。

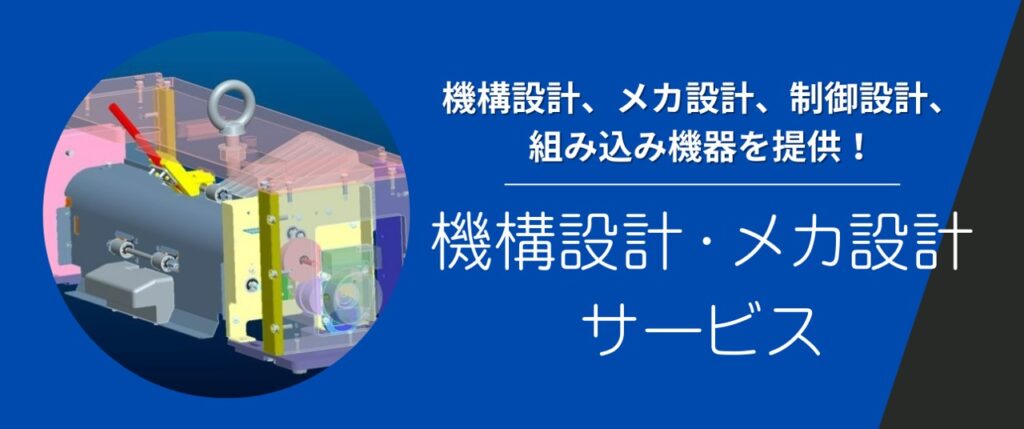

組み込み開発なら、当社にお任せください。

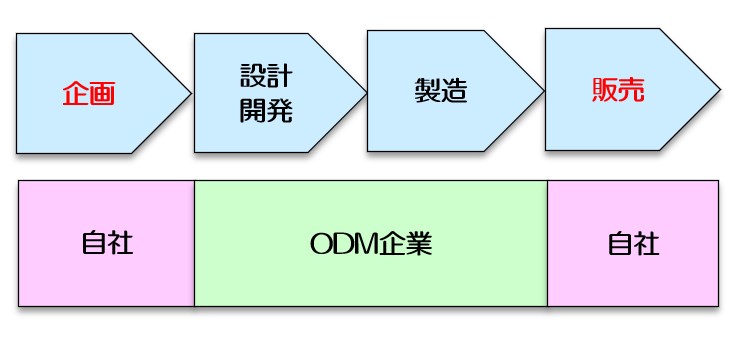

当社は、回路設計・基板設計、メカ設計といったハードウェアの設計領域から、組み込みソフトウェア、システム開発といったソフトウェア領域まで、一貫対応が可能です。また、部品実装や組立といったものづくりの領域まで対応できるODM企業として活躍しています。

委託先を分散せず一社で完結することにより、スピーディーな試作開発、そして量産が可能となり、ODM先をお探しの企業様に選ばれる大きな理由の一つとなっています。

技術情報・技術コラム

- メカ設計

軸部品設計における強度解析と加工精度の考え方

モータやギア、プーリ、カムといった回転体を支える「軸部品(シャフト)」は、

機器の動作精度と耐久性を左右する重要部品です。

制御機構、搬送装置、複写機など、あらゆる分野の駆動系に用いられており

わずかな歪みや偏心が振動・騒音・摩耗を引き起こす原因となります。

設計では 強度解析に基づいた安全率の設定と、

加工・組立段階での精度管理をいかに両立させるかが最大のポイントです・・・

- 組み込みソフトウェア

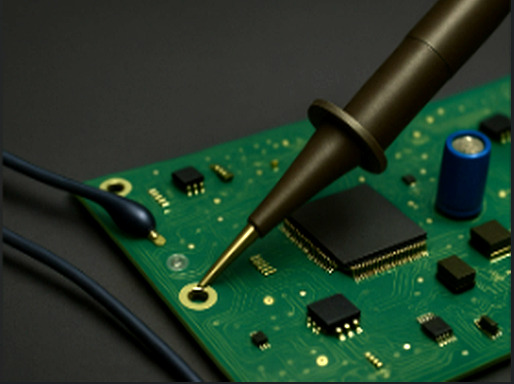

- 組み込みハードウェア

高効率電源回路の設計と発熱対策のバランス

電子機器の小型化・高性能化が進む中で、電源回路の高効率化はますます重要なテーマとなっています。制御基板やIoTデバイス、FA機器、医療機器などでは 複数の回路ブロックに異なる電圧を安定供給しながら限られたスペースで発熱を抑制することが求められます・・・

- 組み込みソフトウェア

RTOS導入で変わる組込み制御開発の設計思想

近年の組込みシステムは 単純な制御処理から、通信・表示・センサ連携・安全監視など多機能化が急速に進んでいます。かつての「1チップで1機能」という設計から脱却し、1つのマイコンで複数のタスクを同時並行で処理するシステム構成が一般的となりました・・・

- メカ設計

板金構造部品の設計最適化とコストダウン手法

産業機器や家電、OA機器など多くの製品において筐体・フレーム・ブラケットといった板金構造部品は欠かせない要素です。板金部品は機械的な支持構造であると同時に、放熱・ノイズ対策・メンテナンス性など製品の信頼性やユーザビリティにも密接に関わります・・・

- 組み込みソフトウェア

- 組み込みハードウェア

ノイズ源を特定する! 制御基板EMC対策の実践手法

制御基板設計では 機能や性能と同様に「EMC(電磁両立性)対策」が欠かせません。複写機・業務用洗濯脱水機・医療機器・FA装置などでは、周囲の電子機器にノイズを与えず同時に外部ノイズに影響されない電気的安定性が求められます・・・

- 組み込みソフトウェア

マイコン選定とファーム構成の考え方 性能と開発効率の両立設計判断

製品の知能化・ネットワーク化が進むなかで、組込み機器の中核となるマイコン(マイクロコントローラ)の選定は開発成否を大きく左右する工程です・・・

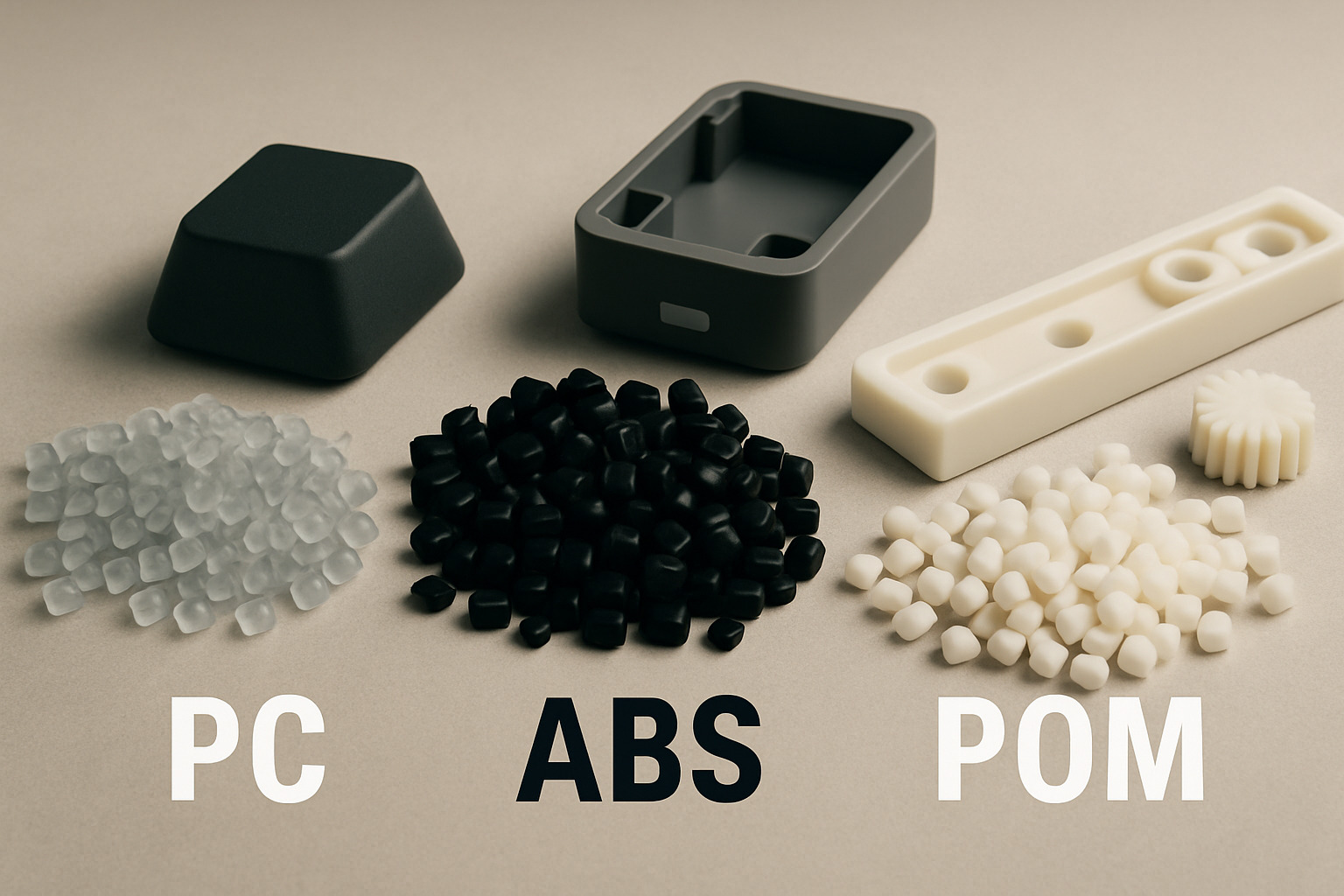

- メカ設計

材料選定のコツ:PC・ABS・POMの特性を活かす設計判断

製品の品質・コスト・信頼性を大きく左右する要素のひとつが「材料選定」です。とくに産業機器や家電、医療機器などの機構設計では、使用環境や要求特性に応じて最適な樹脂材料を選定する判断力が求められます・・・

- 組み込みソフトウェア

- 組み込みハードウェア

マイコン周辺回路設計でミスを防ぐ チェックポイント

マイコンを中心とする電子機器の設計では、システムの安定動作を支える「周辺回路設計」が極めて重要です。多くの産業機器や民生機器に組み込まれるマイコンは 電源、クロック、リセット、通信、I/Oなど多様な信号と接続されており・・・

- その他

ODMの活用について

ODM戦略とは、製品の設計から製造までをODM先に委託することで、自社のオリジナル商品を市場に投入できるビジネス戦略です。特にスタートアップ企業にとって、技術や設備がなくても製品開発が可能になる大きなメリットに…

- 組み込みソフトウェア

- 組み込みハードウェア

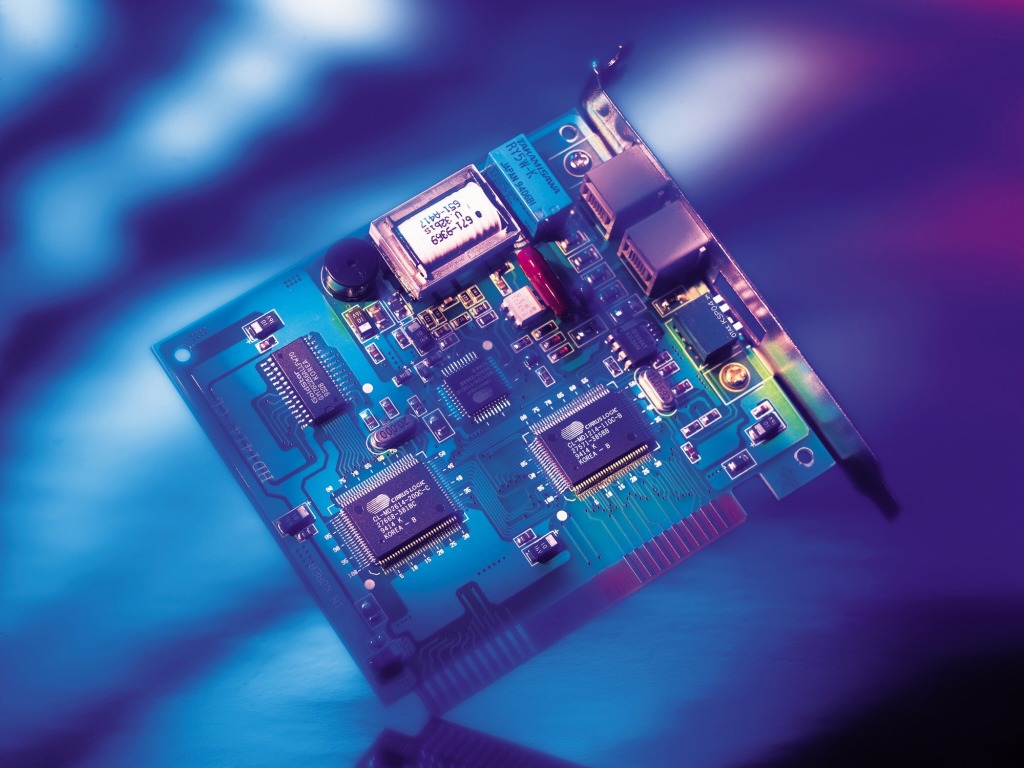

組み込みシステムについて

組み込みシステムとは、家電製品や産業機器などに組み込まれ、特定の機能を実現するためのコンピューターシステムを指します。 産業用機器、医療用機器、家庭用機器等、制御を必要とする多くの組み込み機器に…